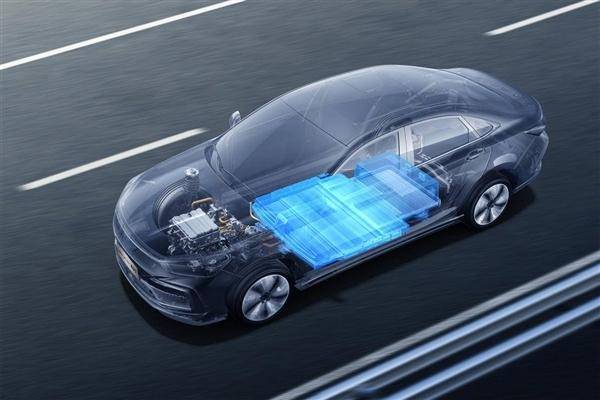

固态电池作为下一代锂电池的核心技术方向,在新能源汽车、低空经济等领域具备广阔的应用前景,我国科学家取得了全新进展。

据央视新闻报道,近日我国科学家成功攻克了全固态金属锂电池的“卡脖子”难关,让固态电池性能实现跨越式升级:以前100公斤电池顶多支持500公里续航,如今有望突破1000公里天花板。

我国多个科研团队纷纷出手,三大关键技术突破让“陶瓷板”和“橡皮泥”实现严丝合缝,有望解决固固界面的接触难题,彻底打通固态电池的续航瓶颈。

第一是中国科学院物理研究所联合多家科研团队开发的“特殊胶水”——碘离子。

在电池工作时,碘离子像“交通警察”一样,顺着电场跑到电极和电解质的接口处。

主动吸引通行的锂离子过来,像流沙一样,哪里有小缝隙、小孔洞,就自动流过去填满。

通过一番缝缝补补,电极和电解质就能自己贴得严严实实,从而突破了全固态电池走向实用的最大瓶颈。

第二就是中国科学院金属所的“柔性变身术”。

科学家用聚合材料给电解质打造了一副“骨架”,让电池像升级版保鲜膜一样抗拉耐拽。

弯折2万次、拧成麻花状都完好无损,完全不怕日常变形。

同时,在柔性骨架中加入一些“化学的小零件”,它们有的能让锂离子跑得更快,有的能额外“抓”住更多锂离子,直接让电池储电能力提升86%。

第三就是清华大学的“氟力加固”。

科研团队用含氟聚醚材料改造电解质,氟的“耐高压本事”极强,电极表面的“氟化物保护壳”,能够防止高电压“击穿”电解质。

这项技术在满电状态下经过针刺测试、120℃高温箱测试都不会爆炸,可以确保安全和续航“双在线”。